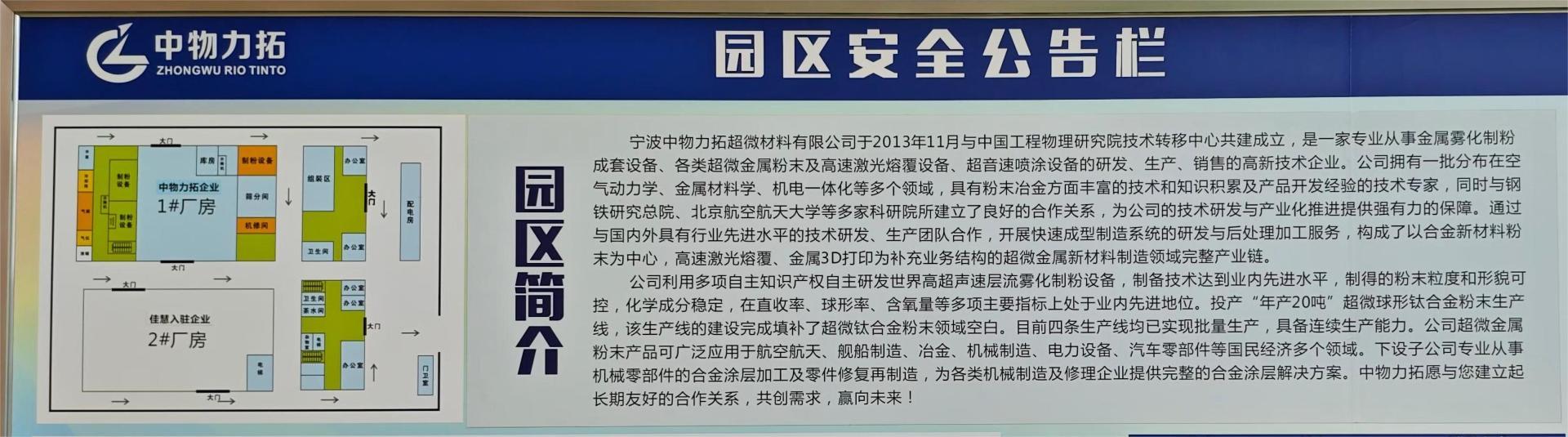

宁波中物力拓超微材料有限公司

新闻中心

激光溶覆技术特点以及激光熔覆技术应用存在的问题

01 Jul,2021

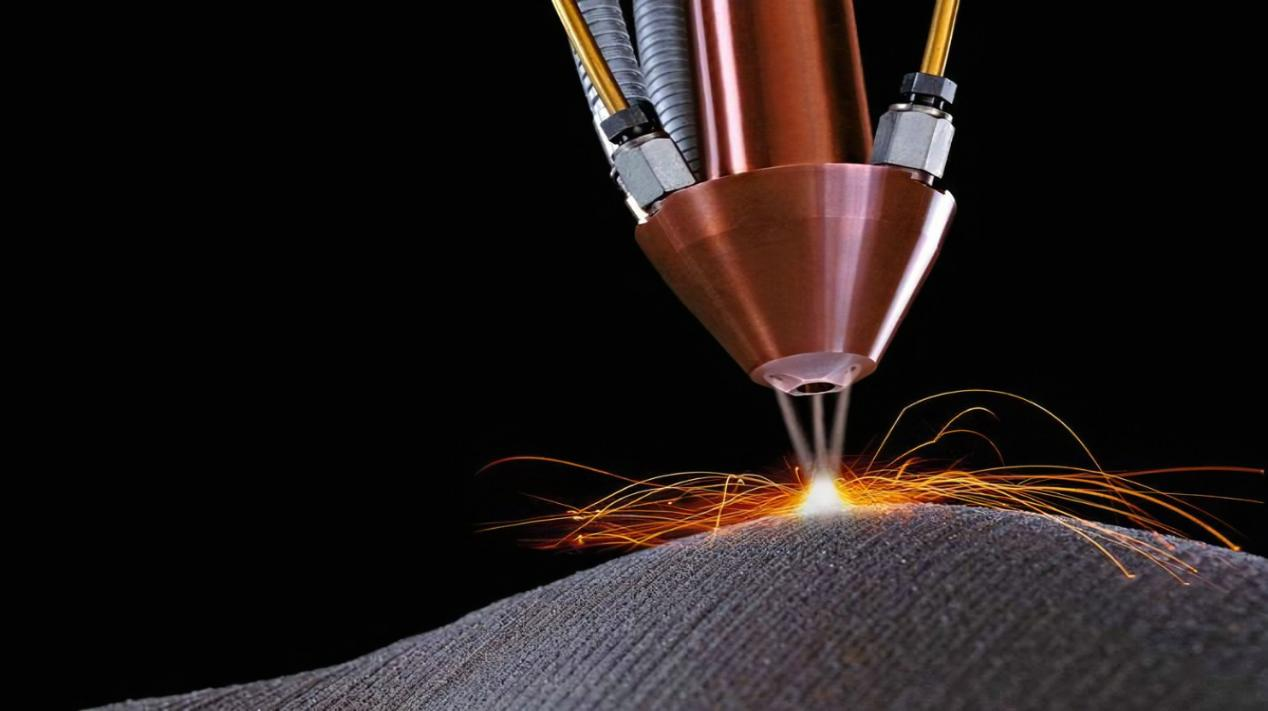

近年来,随着我国再制造产业的发展,逐步形成了包括再制造成形技术、拆解与清洗技术及检测与评估技术在内的再制造技术体系,有力推动了再制造技术的柔性化、智能化发展。激光熔覆作为一种高效的再制造成形技术,已经被应用于多种不同类型的废旧零部件的修复实践中。然而,激光熔覆所产生的的熔覆层质量与激光熔覆工艺参数的选取密切相关,针对不同材料的基体与金属粉材,恰当的激光熔覆工艺参数的选取是获得高质量熔覆层的关键。

一、激光溶覆技术特点及熔覆层性能

激光熔覆也被称为激光包覆或激光熔敷,是一种表面改性技术,是指以不同的填料方式在被熔覆基材表面上预置涂层材料,经激光辐照使其与基材表面的一薄层同时熔化,且快速凝固后形成稀释率极低、与基材呈冶金结合的表面熔覆层,从而显著改善基材表面的耐磨、耐热、耐蚀、抗氧化及电气特性等的一种表面强化方法。在工业中应用,与堆焊、热喷涂和等离子喷焊等传统表面强化技术相比,该技术具有以下优势:第一,涂层细晶致密均匀,涂层具有硬度较高,耐磨、耐蚀、抗氧化等特性;第二,熔覆层稀释率低(一般小于5%),对涂层的冲淡率低(一般5%~8%),与基体呈冶金结合,可形成较薄的涂层,降低涂层料成本;第三,激光熔覆热影响区(HAZ)区域小,变形小,保证了成形性和力学性能;第四,工艺可采用数字化、自动化控制,覆层均匀,质量稳定,可对难以接近的区域进行熔覆。熔覆涂层是由各种合金粉末和元素的组成,其组成成分的性質、含量和分布状态等特点,使得熔覆层有着良好的耐磨性能和耐蚀性能。这也是在工业中的应用和研究的关键原因。激光熔覆工艺方法包括两方面:第一,预置粉末法是通过喷涂或粘结等方法将材料预置于基体合金表面,进行激光束加热,涂覆层与基材表面熔化,熔化的合金快速凝固于基材表面,形成冶金结合的合金熔覆层。第二,同步送粉(丝)法是通过送粉(丝)装置在激光熔覆的过程中同时将合金粉末(丝)送入熔池,送粉(丝)与熔覆同步进行,快速形成合金熔覆层;预置粉末结构简单,实施容易,但预置粉末厚度和粘结剂很难控制;同步式送粉,熔覆层均匀,效率高,但送粉装置及粉末要求高。

二、激光熔覆技术应用存在的问题

激光熔覆成形技术是一门涉及激光技术、材料加工技术、传感技术和计算机技术等于一体的多学科交叉的边缘学科,同时也是一种新兴的先进制造技术。在基体上,使用高能量密度的激光辐射将其在基体表面熔化,且快速凝固形成以基体表面为冶金结合的表面涂层的加工过程。研究者常使用的送粉方法主要是:同步送粉法和粉末预置法。金属3D打印增材制造技术是一种基于离散一堆积原理的新型数字化成形技术。激光熔覆成形技术是激光表面熔覆结合3D打印技术,在高功率激光扫描下,使得金属粉末一层一层熔合堆积在一起,从而形成致密的金属零件。在激光熔覆成形中,材料在高功率的激光照射下,经历了快速加热、熔化和随后的凝固冷却等一系列过程,使得激光熔覆成形过程中的温度具有动态、时变、不均匀等特点。快速加热和凝固是材料残余应力的主要来源,使得熔融区形成高应力区,降低了构件的寿命,使构件易出现精度的丧失,引起变形,这严重影响了激光熔覆的安全可靠性。

07 Jun,2024

01 Feb,2024

23 Aug,2023

21 Aug,2023

19 Jul,2021

29 Mar,2021